Stabilimento Renault di Cleon: visita alla fabbrica del nuovo 1.6 dci 130 Energy

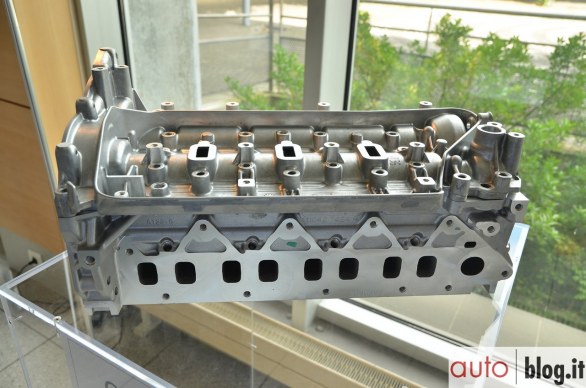

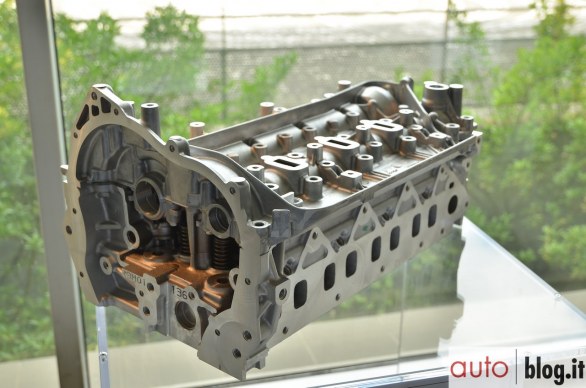

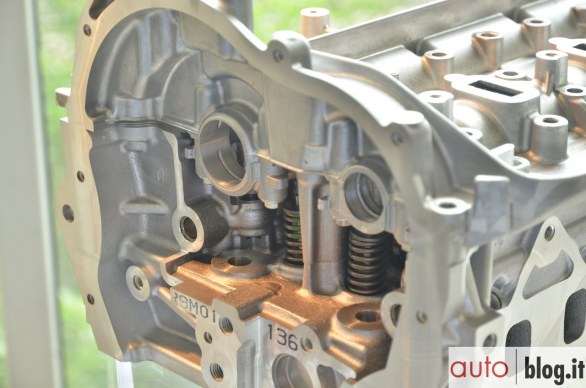

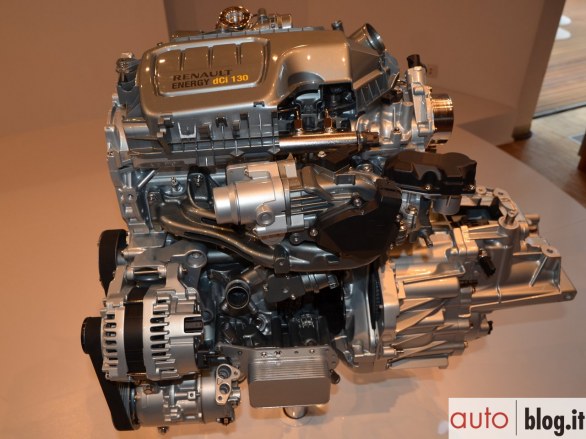

Abbiamo avuto l’opportunità di visitare lo stabilimento motoristico Renault di Cleon, il più importante per volumi produttivi del colosso francese. Qui viene anche assemblato il nuovo 4 cilindri turbodiesel 1.6 dci 130 (codice R9M), il primo a montare le tecnologie della famiglia “Energy” di cui vi parleremo presto. L’impianto, situato nella regione di Seine-Maritime, ha

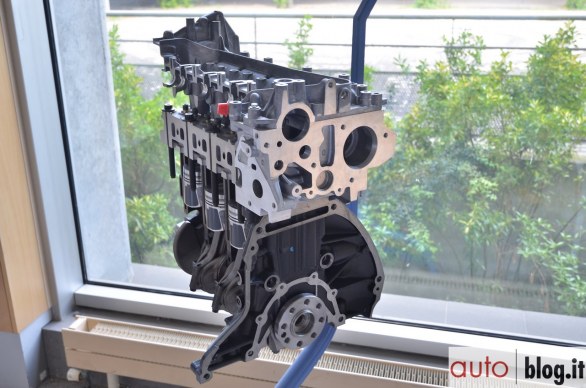

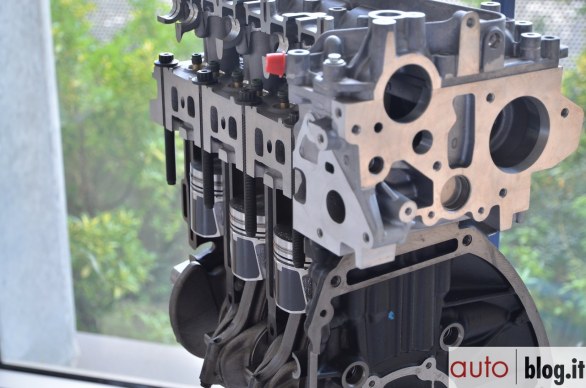

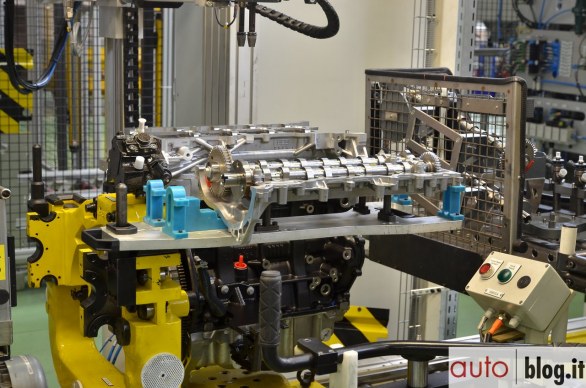

Abbiamo avuto l’opportunità di visitare lo stabilimento motoristico Renault di Cleon, il più importante per volumi produttivi del colosso francese. Qui viene anche assemblato il nuovo 4 cilindri turbodiesel 1.6 dci 130 (codice R9M), il primo a montare le tecnologie della famiglia “Energy” di cui vi parleremo presto. L’impianto, situato nella regione di Seine-Maritime, ha aperto i battenti nel 1958 ed è dotato di fonderie proprie (da gennaio c’è anche un nuovo reparto fonderia di alluminio con colata sotto pressione). La produzione del nuovo motore 1.6 turbodiesel dovrebbe rappresentare, già dal 2012, il 30% circa (ovvero 150.000 unità) delle motorizzazioni prodotte dal sito annualmente. Oggi, l’industrializzazione di questo 4 cilindri coinvolge nello stabilimento 450 persone. Nel 2010, lo stabilimento, che impiega 3.358 dipendenti, ha prodotto 470.120 motori e 690.199 trasmissioni.

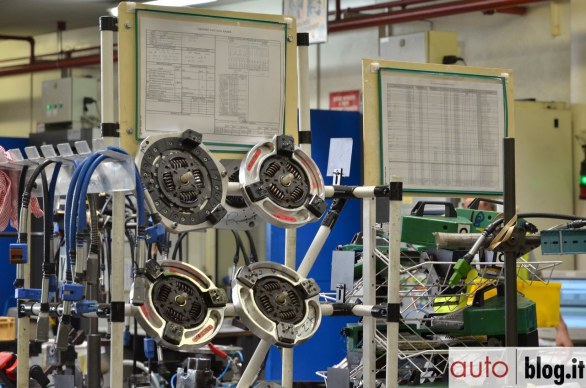

Ma a Cléon vengono anche assemblati il propulsore diesel 2.0 dCi (da 130 a 180 Cv), proposti da Renault sulle famiglie Mégane, Koleos, Laguna, Latitude ed Espace, ma anche da Nissan, su Qashqai; il motore 2.3 dCi (da 100 a 150 cv, montato sul veicolo commerciale Master); il V6 dCi dell’alleanza Renault-Nissan. Quest’ultimo è proposto in versione 235 cv su Laguna Coupé e 240 cv su Latitude da Renault, oltre ad una versione da 238 cv montata longitudinalmente su Nissan Navarra, Pathfinder e Infiniti EX, FX e G. Ma la fabbrica da vita anche al propulsore benzina 2.0 di Clio RS e 2.0 Turbo di Mégane RS, nonché alle trasmissioni a 5 e 6 rapporti.

E’ interessante notare come il 60% di quanto prodotto va a finire sotto il cofano di vetture Nissan, Dacia, Samsung, Infiniti, Suzuki ed Opel. Nel prossimo futuro Cleon sarà coinvolto nella costruzione del nuovo carter 3 cilindri, del motore elettrico e relativa centralina della Zoe (l’unico motore elettrico costruito direttamente da Renault) e del rinnovato motore 2.3 dci per veicoli commerciali. Lo stabilimento, in un’ottica di eco-concezione, si caratterizza per il basso impatto ambientale: tutti i macchinari poggiano su vasche di contenimento in grado di raccogliere ed isolare eventuali perdite tossiche, mentre la progressiva implementazione di sistemi elettrici e di riscaldamento (quest’ultimo a partire da settembre) completamente autonomi ha consentito nel corso degli ultimi anni di abbassare drasticamente i consumi energetici. Appositi sistemi di depurazione dell’acqua, la specifica raccolta differenziata dei materiali di scarto (15.000 tonnellate l’anno) e intelligenti sistemi di stoccaggio dei prodotti chimici contribuiscono a rendere Cleon una realtà ecosostenibile.

In questa fabbrica sono particolarmente orgogliosi della loro flessibilità produttiva, una caratteristica che ha consentito al sito di rimanere competitivo anche nei confronti degli impianti Renault situati in Europa orientale: produrre qui il nuovo 1.6 dci 130 Energy è costato al costruttore francese 51 milioni di euro contro i 97 necessari per trasferire il sito produttivo in Romania. Ciò è stato possibile grazie ad una linea di assemblaggio particolarmente flessibile alle necessità ed alla capacità di adattamento di macchinari e componenti preesistenti al nuovo 4 cilindri (di cui parleremo più specificamente nei prossimi giorni).

Fra gli assi nella manica di Cleon nella sfida con Pitesti (lo stabilimento romeno che era concorrente per accaparrarsi la commissione del dci 130 Energy) c’è stato sicuramente il carry-over industriale, la capacità di recuperare e rimettere in funzione macchinari dismessi con il risparmio monetario conseguente; una necessità strettamente derivata dalla volontà di rispondere con forza alla crisi economica ed adattare il parco industriale ai progetti. Sono queste le problematiche, secondo il direttore dell’impianto francese Philippe Nottez, ad aver tirato fuori il meglio da Cleon e dai suoi uomini.

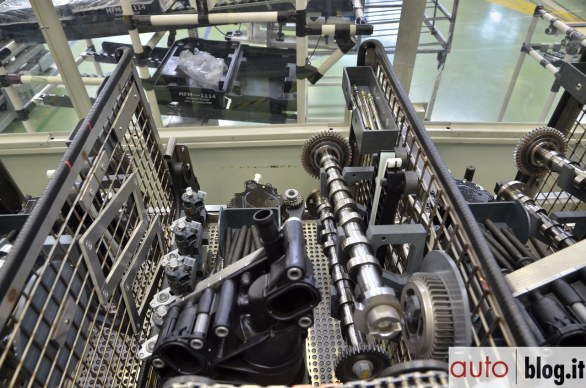

La fabbrica transalpina punta per il nuovo dci 130 energy ad un’eccellente livello di produttività e qualità grazie a strategie industriali come il kitting/picking: in un’area di preparazione, un operatore riempie un paniere (come quello della foto 78) con gli elementi necessari all’assemblaggio del motore, ad esempio cinghie e pulegge. In seguito il paniere viene automaticamente trasportato da un carrello robotizzato AGV (Auto Guided Vehicle – foto 82) fino agli operatori, situati lungo la linea. Il kit viene poi recuperato dagli addetti al montaggio. Questi procedimenti migliorano la produttività e ottimizzano la qualità, riducendo sensibilmente i rischi di errori nelle referenze.

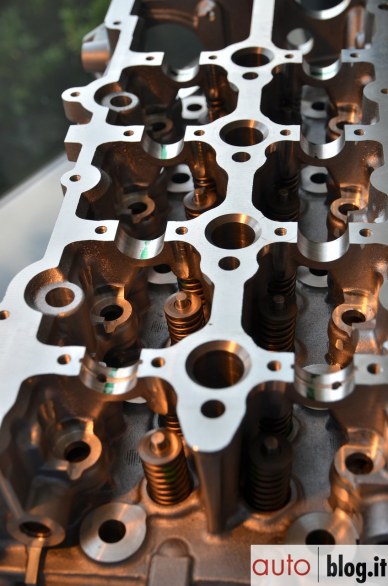

Inoltre per accertarsi che il lancio di questo nuovo motore sia un successo in termini qualitativi, un sistema laser verifica la perfetta conformità della geometria di ciascuna unità. La precisione di tali controlli è declinata con la precisione di un micron. Renault ha anche deciso che, al lancio, il 100% dei motori prodotti passerà al banco prova nello stabilimento. I motori sono sottoposti individualmente ad un test di convalida di 10 minuti, durante i quali il banco riproduce un centinaio di anomalie constatate nella rete. Per chiudere una curiosità: di tutti i motori prodotti giornalmente, si riscontrano difetti solo in un numero che va da 1 a 3 con la possibilità di identificare il sito preciso dove è stato commesso l’errore.