Motore Renault 1.6 dci 130 Energy: i dettagli tecnici

:format(webp)/www.autoblog.it/app/uploads/2011/05/p33180-620x350-1.jpg)

Renault ha recentemente lanciato il nuovo motore turbodiesel 4 cilindri 1.6 dci 130 Energy Euro 5: eroga 130 CV di potenza massima a 4000 giri/minuto ed una coppia massima di 320 Nm già a 1750 rpm (con l’80% ottenibile già a 1500 rpm); valori che lo rendono il diesel più prestante della sua categoria. Nonostante questo consumi ed emissioni scendono del 20% rispetto al vecchio 1.9 dci da 130 CV che va a sostituire: su X-Mod e Scenic bastano 4.4 L/100 e la CO2 si limita a 115 g/km. Ciò rende le monovolume francesi dotate di questo motore le più sobrie del mercato e consente loro di ottenere la rinnovata firma Renault Eco2. Questo “millesei” finirà sotto al cofano della Megane e di altri modelli dell’alleato Nissan (che ha diviso le spese di sviluppo) a partire dal 2012. Vi basti pensare che, a confronto col vecchio 1.9, l’autonomia è ora cresciuta di 300 km. Il costruttore, oltre che nella propulsione elettrica, crede molto nel downsizing e che lo sviluppo dei motori endotermici sia ancora una strada perseguibile. Viene prodotto nella fabbrica di Cleon, di cui vi abbiamo già parlato e dalla quale provengono i motori ad alta complessità della casa francese.

Vogliamo quindi parlavi delle tecnologie nascoste fra bielle e pistoni di questo nuovo turbodiesel praticamente sviluppato da zero e che integra qualche primizia ingegneristica derivata dalla F1. Ma tutto è costruito con la filosofia del marchio della losanga: “tecnologia per tutti”. Significa trovare il miglior compromesso fra raffinatezza tecnica e costo finale per l’utente. E’ per questo ad esempio che il nuovo 1.6 dci 130 Energy è dotato di distribuzione a catena priva di manutenzione. Una scelta tecnica che consente al cliente di risparmiare dal 20 al 35% dei costi d’esercizio rispetto al propulsore uscente. Per i feticisti dei numeri: il quattro cilindri è composto da 264 componenti di cui il 75% completamente nuovi e nel corso della sua progettazione sono stati depositati ben 30 brevetti. L’investimento per la sua realizzazione è stato di 230 milioni di euro e ci sono voluti 28 mesi di progettazione e 160 ingegneri e tecnici (alcuni precedentemente impegnati in Renault Sport e nella progettazione di motori per la F1. Uno fra tutti il responsabile dell’ufficio studi del motore Energy Philippe Coblence, che per 20 anni ha diretto il reparto motoristico di Viry-Chatillon per motori di Formula 1 ). Dopo di che il propulsore è passato sotto 15.000 ore di test di resistenza al banco e circa 700.000 km di prova in pista. Mentre per gli amanti della tecnica il bello viene ora.

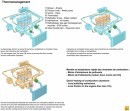

Secondo Eric Blanchard, capoprogetto del Motore Energy dCi 130: “Sviluppare un nuovo motore ha permesso di sfruttare le più avanzate conoscenze tecnologiche del momento e di beneficiare di una totale libertà nel disegno e nella progettazione”. Già, ma cosa deriva dalla Formula 1 su questo motore? In Primis il concetto di motore “quadro”: l’alesaggio del pistone è uguale alla sua corsa. E’ propria la riduzione di quest’ultima, attraverso un nuovo monoblocco in ghisa, che ha consentito il downsizing da 1900 a 1600 cc. Aver mantenuto un alesaggio “importante” ha invece consentito di progettare una testata in grado di ospitare senza problemi le 16 valvole di aspirazione e scarico (prima erano otto). Altro fiore all’occhiello dell’ultimo turbodiesel Renault è il sistema di circolazione trasversale dell’acqua con funzione di Thermomanagement. Quest’ultimo funziona grazie a due circuiti del liquido refrigerante paralleli, uno periferico, passante per la pompa dell’acqua e per il termostato, ed uno centrale interposto al monoblocco. Essi possono lavorare separatamente ed escludendo il radiatore finché il motore non arriva ad una temperatura d’esercizio ottimale. Questo grazie a due valvole sensibili a pressioni e temperatura. In pratica, quando il motore viene acceso a freddo, le due valvole chiuse mantengono isolati i due circuiti di raffreddamento ed il radiatore. Questo fa si che il monoblocco entri in temperatura velocemente a partire a livello della testata (derivata dal 2.0 dci ed è realizzata in alluminio), dove avviene la combustione. In questa prima fase a freddo la pompa dell’acqua, di dimensioni ridotte, lavora esclusivamente per drenare il liquido del circuito periferico (con l’unico scopo di raffreddare l’EGR a bassa pressione, altra primizia che descriveremo in seguito), isolato da quello centrale del monoblocco dalle valvole di thermomanagement e da quella del termostato (nel disegno sono indicate rispettivamente con i numeri 3 e 4). Il monoblocco col suo circuito di raffreddamento isolato si porta velocemente alla temperatura di 72°: questo genera una bassa pressione a livello del raccordo fra i due circuiti di raffreddamento che fa aprire la valvola di thermomanagment, comandata per depressione dal calcolatore di iniezione. A questo punto l’acqua fluisce liberamente fra i due circuiti ma non passa ancora per il radiatore, isolato dalla valvola del termostato ancora chiusa. Quest’ultima si apre a circa 90° includendo finalmente nel circuito anche il radiatore.

Parlavamo di circolazione trasversale del liquido refrigerante: questa è resa possibile da una progettazione della testata a doppio livello di raffreddamento. In pratica l’acqua che arriva al monoblocco non inizia a raffreddare il basamento a partire dalla sua porzione più bassa, bensì viene deviata da una paratia d’alluminio (la stessa che separa questa porzione del circuito refrigerante dalla coppia dell’olio. E’ situata dietro al monoblocco) verso la testata. Ciò permette a quest’ultima di essere la prima porzione ad essere raffreddata. Inoltre la distribuzione dell’acqua al carter dei cilindri è omogenea e sincrona a livello di tutti i cilindri. Tutto questo consente di ridurre le perdite di carico permettendo di utilizzare una pompa dell’acqua più piccola, con minore dispendio energetico a tutto vantaggio delle emissioni di CO2. Inoltre permette di aumentare la potenza specifica del motore.

Derivamo dalle competizioni anche i trattamenti superficiali interni speciali, atti a ridurre gli attriti ed il cosiddetto “cilindri raschia olio”: si tratta di quel segmento evidenziato nell’ultima foto della gallery. La sua funzione è quella di raschiamento dell’olio sulla camicia, per limitarne il consumo. Particolarmente flessibile, la geometria ad U consente di adattare il segmento alla deformazione del cilindro per giungere al miglior compromesso tra efficacia ed attriti. Fra pistone è faccia interna del segmento raschia olio sono presenti delle micro-mollette che garantiscono la giusta aderenza e lubrificazione del pistone in ogni situazione di lavoro nel cilindro.

Il motore porta inoltre al debutto la tecnologia EGR a bassa pressione che consiste nel recuperare i gas di scarico più a valle, dopo il loro passaggio nella turbina e nel filtro antiparticolato. Essi vengono poi raffreddati in uno scambiatore a bassa pressione, e nuovamente veicolati nel turbo, dove sono miscelati con l’aria di aspirazione ottenendo, così, un aumento della pressione di sovralimentazione. Successivamente, essi vengono ancora raffreddati a contatto dell’aria nel radiatore di sovralimentazione e contribuiscono una seconda volta alla combustione. Questo circuito, detto “a freddo”, consente di aumentare il tasso di ricircolo, tenendo sotto controllo, al tempo stesso, la temperatura e la pressione di aspirazione. Si ottengono un maggior rendimento del motore, grazie ad una migliore combustione, ed una riduzione delle emissioni di CO2 rispetto ad un EGR tradizionale.La tecnologia EGR a bassa pressione implica un’architettura del motore che minimizzi la distanza tra il gruppo catalizzatore-filtro antiparticolato e l’entrata dell’aria. Questa prossimità consente di far funzionare i catalizzatori e il filtro antiparticolato a temperature più elevate, favorendone in tal modo la loro efficacia.

Al debutto su un diesel Renault anche la pompa dell’olio variabile: questa tecnologia consente di adattare la cilindrata della pompa dell’olio in funzione delle esigenze del motore, che variano, a loro volta, in funzione delle condizioni di utilizzo. Su una pompa dell’olio tradizionale, la cilindrata della pompa è fissa e la pressione dell’olio è limitata da una valvola di scarico. Ne risulta un inutile dispendio energetico, per far passare attraverso la valvola di scarico una quantità di olio non necessaria al motore. La pompa a cilindrata variabile limita la pressione dell’olio, riducendone la cilindrata: questo è possibile per via dello spostamento del contorno circolare intorno al rotore mediante l’azione di un solenoide (una molla), come si vede nell’immagine; ciò consente di fare a meno della valvola di scarico, evitando il dispendio energetico corrispondente. A bassi regimi la portata è massima perché la pressione della molla vince quella dell’olio. Al contrario, quando la pressione di quest’ultimo vince quella della molla, il telaietto spinto dal solenoide si “centra” attorno al rotore facendo ricircolare parte dell’olio e riducendo quindi la sua portata.

E poi c’è lo “swirl” variabile: questo termine indica la tendenza dell’aria in aspirazione a formare vortici nel cilindro, un fenomeno che si amplifica durante la compressione che precede la combustione. Lo swirl favorisce quest’ultima perché assicura una migliore miscelazione fra aria e carburante. Ma per essere ottimizzato deve essere adattato alle condizioni di rotazione del motore. La tecnologia dello swirl variabile consiste quindi nel regolare il vortice d’aria nel cilindri mediante la geometria di una piccola valvola, situata nel ramo superiore del circuito di aspirazione. La chiusura della valvola a bassi e medi regimi favorisce la velocità dell’aria nei condotti d’aspirazione diretti in camera di combustione favorendo quindi una migliore miscelazione aria-gasolio durante l’iniezione ed una combustione più efficiente. Tutto ciò a vantaggio dei consumi ed emissioni. Agli alti regimi di rotazione, quando la turbolenza è per sua natura più efficace, la valvola rimane aperta a tutto vantaggio dei flussi d’aria.

Sempre parlando di iniezione, tale motore è anche capace di assicurare la “post-iniezione”: essa consiste nell’iniettare carburante nella fase finale del ciclo. Il carburante viene iniettato periodicamente nella camera di combustione, tramite tre post-iniezioni molto brevi, pilotate da una centralina di controllo del motore. La quantità di carburante delle 2 ultime post-iniezioni reagisce durante la fase di scarico nel catalizzatore, grazie all’aumento della temperatura provocato in precedenza dalla combustione della prima post-iniezione. Si raggiunge, così, la temperatura necessaria alla rigenerazione del filtro antiparticolato, in qualunque condizione di utilizzo. La strategia dell’iniezione multipla è utilizzata per ottimizzare il dosaggio del carburante necessario per la rigenerazione del filtro antiparticolato e per tenere sotto controllo la diluizione del carburante nell’olio. Essa consente, di conseguenza, di limitare le emissioni di CO2 e di distanziare le operazioni di cambio dell’olio.

“Last but not least” il sistema start e stop ed il dispositivo di recupero dell’energia frenante: tutta la base del motore è stata dimensionata per 410.000 cicli di avviamento (su 300.000 km), un valore circa 7 volte superiore ad un motore tradizionale, per adattarsi ad un utilizzo intensivo e tempestivo; sono necessari solo 760 ms grazie ad un contattore del pedale frizione migliorato. Il sistema di recupero dell’energia frenante consente invece, nelle fasi di decelerazione/frenata, di recuperare l’energia cinetica del veicolo, abitualmente dissipata sotto forma di calore nei dischi dei freni.

Le tecnologie suddette, che rientrano nel programma dei motori “Energy” (voluti dall’allenza Renault-Nissan), saranno presto parzialmente trasferite sui diesel più economici della casa francese. Mentre è quasi certo che vedremo presto una versione di tale motore capace di circa 160 CV. Per chiudere qualche piccola anticipazione e curiosità: la biella del nuovo 1.6, risulta dalla fusione della porzione collegata all’albero motore derivata dal vecchio 1.9 dci e dalla porzione collegata al pistone proveniente dal 2.0 dci. Già il prossimo anno arriverà la versione Euro 6 dotata di nuovi catalizzatori e filtro con nuovi sensori. Il peso complessivo del motore, nonostante il carico tecnologico aggiunto, è rimasto uguale a quello del vecchio 1.9 dci.

TECNOLOGIE Guadagni in CO2 (stime percentuali)

Downsizing – 5,5 %

Spaziatura rapporti – 3 %

Stop & Start – 3 %

Recupero di energia in decelerazione/frenata – 3%

EGR Bassa Pressione -3 %

Thermomanagement – 1 %

Pompa dell’olio a cilindrata variabile – 1 %

Swirl variabile – 0,5 %

TOTALE – 20 %

Ultime notizie

:format(webp)/www.autoblog.it/app/uploads/2025/04/8521850-6ab97d29-be51-c81e-f7c3-2935695e3bd6-scaled.jpg)

:format(webp)/www.autoblog.it/app/uploads/2025/04/8521460-0d7ade49-57bb-1529-8ba3-bce9dc69372a-scaled.jpg)

:format(webp)/www.autoblog.it/app/uploads/2025/04/8521380-15fde137-4a9d-118c-e6d3-737d0988822d-scaled.jpg)

:format(webp)/www.autoblog.it/app/uploads/2025/04/06c405_30-scaled.jpg)